- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

Các yếu tố ảnh hưởng đến tốc độ co rút nhựa và phương pháp sửa đổi

2025-06-03

Các yếu tố ảnh hưởng đến tốc độ co rút nhựa

1. Ảnh hưởng vật liệu:

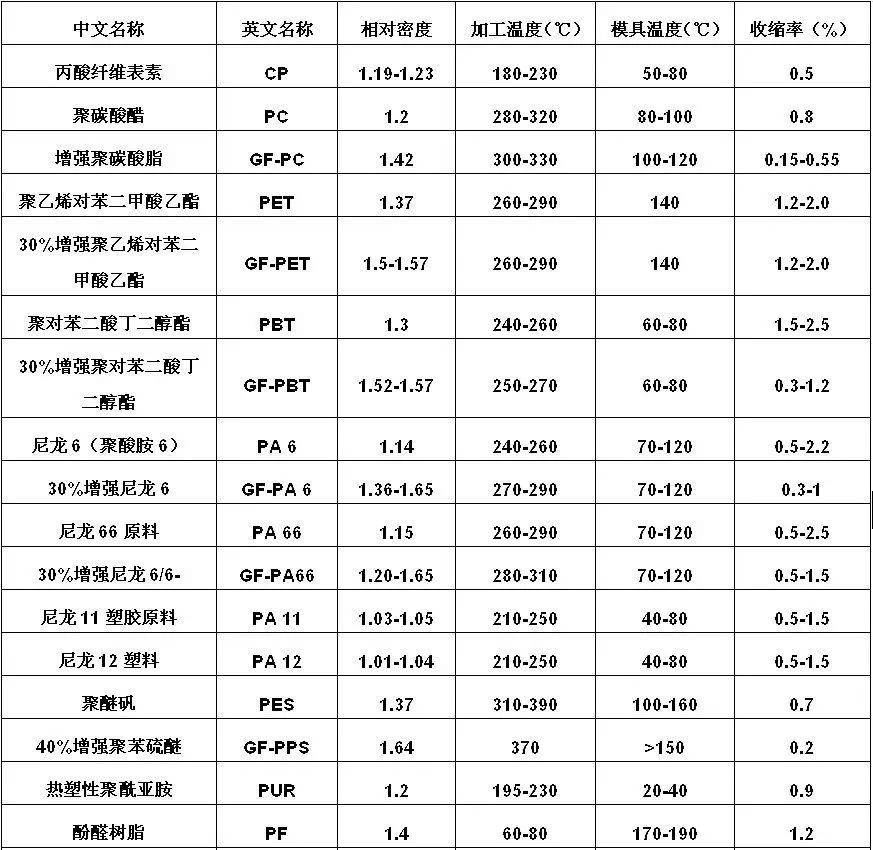

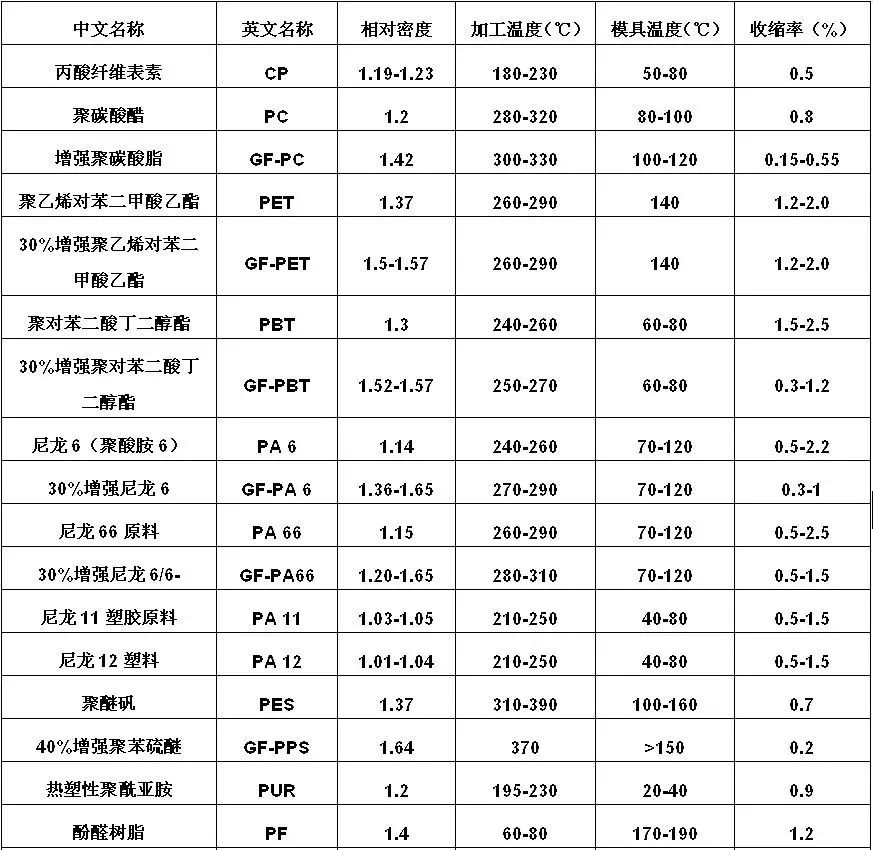

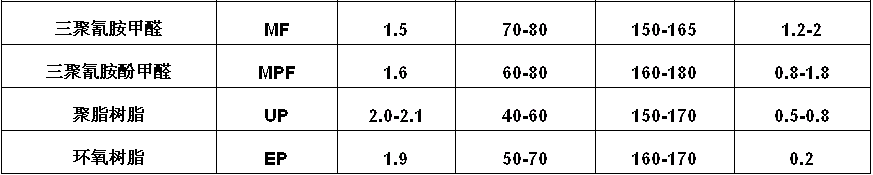

(1) Loại vật liệu: Các loại nhựa khác nhau có tốc độ co ngót khác nhau (xem Bảng 1).

Từ Bảng 1, có thể thấy rằng trong số các loại nhựa nhiệt dẻo, 40%PP được gia cố bằng sợi thủy tinh có tốc độ co ngót thấp nhất (0,2%), trong khi trong số các nhiệt, nhựa epoxy có tốc độ co ngót thấp nhất (0,2%). Fluoroplastic có tỷ lệ co ngót cao nhất, đạt tới khoảng 6%; tiếp theo là polyetylen mật độ thấp (LDPE) với tỷ lệ co ngót tối đa là 5%.

(2) Độ kết tinh vật liệu: Đối với cùng một vật liệu, độ kết tinh thấp hơn dẫn đến tốc độ co ngót nhỏ hơn. Trong số các yếu tố ảnh hưởng khác nhau, mức độ kết tinh nhựa có tác động đáng kể nhất đến co rút.

(3) Trọng lượng phân tử vật liệu: Đối với cùng một vật liệu, trọng lượng phân tử cao hơn dẫn đến tốc độ co rút nhỏ hơn. Nhựa có cùng trọng lượng phân tử nhưng khả năng chảy tốt hơn thể hiện sự co rút đúc thấp hơn.

(4) Sửa đổi vật liệu: Thêm các loại nhựa khác, chất đàn hồi hoặc chất độn vào nhựa cơ bản làm giảm tốc độ co ngót của nó xuống các mức độ khác nhau. Sự khác biệt về tốc độ co rút nhựa ảnh hưởng rất lớn đến độ chính xác của các bộ phận trong quá trình xử lý tan chảy. Để tạo ra các bộ phận nhựa có độ chính xác cao, phải sử dụng nhựa với tốc độ co rút thấp. Ví dụ, nhựa PP có tỷ lệ co ngót là 1,8%, 2,5%và độ co rút của nó tăng khi giảm trọng lượng phân tử, gây khó khăn cho việc tạo ra các bộ phận PP có độ chính xác cao.

2. Quá trình ảnh hưởng của quá trình:

(1) Với nhiệt độ đúc không đổi, tăng áp suất tiêm làm giảm độ co ngót.

(2) Tăng áp suất giữ làm giảm độ co ngót.

(3) Tăng nhiệt độ tan chảy làm giảm nhẹ sự co ngót.

(4) Nhiệt độ khuôn cao hơn làm tăng độ co ngót.

(5) Thời gian giữ dài hơn giảm co ngót (co ngót không bị ảnh hưởng sau khi hóa rắn cổng).

(6) Thời gian làm mát dài hơn trong thời gian làm mát giảm co ngót.

(7) Tốc độ tiêm cao hơn có xu hướng tăng nhẹ độ co rút (hiệu ứng nhỏ).

(8) co ngót đúc là lớn, sau khi chụp nhỏ là nhỏ; Sau khi kết nối có ý nghĩa trong hai ngày đầu tiên và ổn định sau khoảng một tuần.

3. Cấu trúc phần tác động:

(1) Các bộ phận thành dày có độ co ngót cao hơn các bộ phận vách mỏng.

(2) Các bộ phận có chèn có độ co ngót thấp hơn các bộ phận mà không cần chèn.

(3) Các bộ phận có hình dạng phức tạp có độ co ngót thấp hơn các bộ phận hình đơn giản.

(4) co ngót theo hướng chiều dài nhỏ hơn độ co ngót theo hướng độ dày.

(5) Các lỗ bên trong thể hiện sự co rút cao, trong khi các đặc điểm bên ngoài thể hiện sự co rút thấp.

4. Cấu trúc ảnh hưởng:

(1) Kích thước cổng lớn hơn làm giảm độ co ngót.

(2) Nghi thức vuông góc với hướng cổng bị giảm, co ngót song song với hướng cổng được tăng lên.

(3) Các khu vực cách xa cổng có độ co ngót thấp hơn các khu vực gần cổng.

(4) Các phần của phần bị ràng buộc bởi khuôn biểu thị sự co rút thấp hơn, các phần không bị ràng buộc thể hiện sự co rút cao hơn.

Phương pháp sửa đổi để giảm tốc độ co ngót nhựa

1. Filling Filling:

Sợi bao gồm các sợi vô cơ và hữu cơ khác nhau. Lấy sợi thủy tinh làm ví dụ, thêm 35% sợi thủy tinh vào nhựa PP có thể làm giảm tốc độ co ngót của nó từ 1,8% (không được lấp đầy) xuống 0,5%. Nhựa gia cố bằng sợi thủy tinh dài được phát triển trong những năm gần đây mang lại lợi thế trong kiểm soát co rút, thể hiện tốc độ co rút thấp và nhất quán theo cả hai hướng dọc và ngang.

2. Chất làm đầy chất làm đầy:

Chất độn vô cơ bao gồm Talc, canxi cacbonat, barium sulfate, bột mica, wollastonite và montmorillonite, v.v ... Loại chất độn, hình dạng, kích thước hạt và mức độ xử lý bề mặt đều ảnh hưởng đến hiệu quả của nó trong việc sửa đổi tốc độ thu nhỏ của nhựa.

. Ví dụ, flaky montmorillonite và mica làm giảm đáng kể sự co rút composite.

(2) Kích thước hạt phụ: Đối với cùng một chất làm đầy, kích thước hạt nhỏ hơn có ảnh hưởng lớn hơn trong việc giảm độ co ngót. Ví dụ, trong PP chứa đầy Talc (20% Talc + 8% POE), khi kích thước hạt Talc tăng từ lưới 1250 lên lưới 5000, tốc độ co ngót giảm từ 1,05% xuống 0,8%.

(3) Xử lý chất độn: Xử lý bề mặt của chất độn giúp tăng cường tác dụng giảm co rút của nó. Ví dụ, ABS chứa đầy 10% TALC cho thấy mức giảm co rút từ 0,48% xuống 0,42% khi TALC được xử lý bằng tác nhân khớp nối aluminate.

(4) Tải phụ: Đối với cùng một chất làm đầy, tải cao hơn dẫn đến giảm tốc độ co rút lớn hơn.

3. Độ kết tinh giảm:

(1) Thêm các tác nhân khử kết tinh: thường được sử dụng là các hợp chất phân tử nhỏ làm gián đoạn sự đều đặn phân tử và cản trở chuyển động phân tử ở trạng thái tan chảy, do đó làm giảm độ kết tinh.

(2) Thêm các loại nhựa khác: Trộn một lượng nhỏ LDPE hoặc HDPE vào PP có thể phá vỡ sự kết tinh của nó trong quá trình xử lý. Các loại nhựa không hoàn toàn như PS, ABS, PMMA hoặc PC cũng có thể được thêm vào.

4. Điện chủ:

Các chất đàn hồi như POE, EPDM và SBS có thể được thêm vào. Khi hàm lượng elastomer dưới 5%, tác dụng của chúng trong việc giảm độ co rút PP là tương tự nhau. Trên 5% nội dung, hiệu quả khác nhau theo loại, với thứ tự giảm co ngót là: POE> EPDM> SBS (phù hợp với hiệu ứng tăng cường của chúng đối với PP). Kết hợp chất độn vô cơ và chất đàn hồi trong PP mang lại giảm co ngót tốt hơn.

5. Sửa đổi ghép hóa học:

Sửa đổi ghép PP có thể làm giảm độ kết tinh của nó, do đó đạt được tốc độ co rút thấp hơn.